- Поддержание параметров системы, установленных в разделе «Холодоснабжение» ТГЦЛ.35147-ХС, в режиме фрикулинга (зимний период), чиллерного охлаждения (летний период).

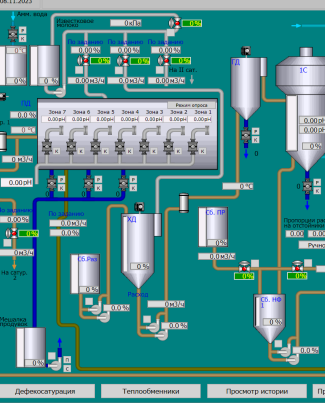

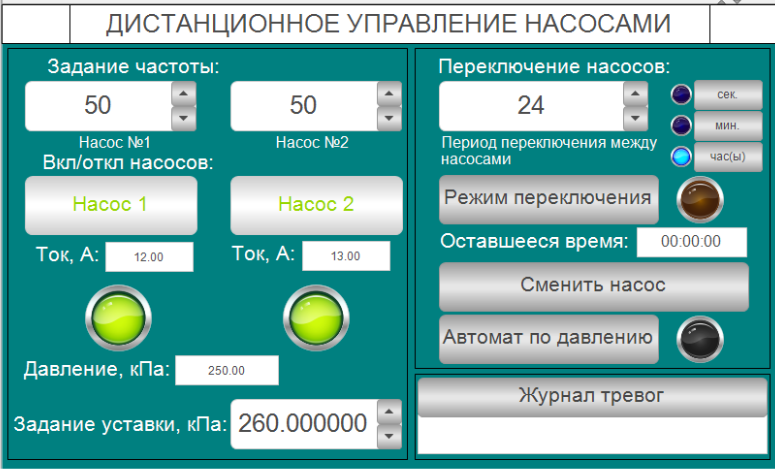

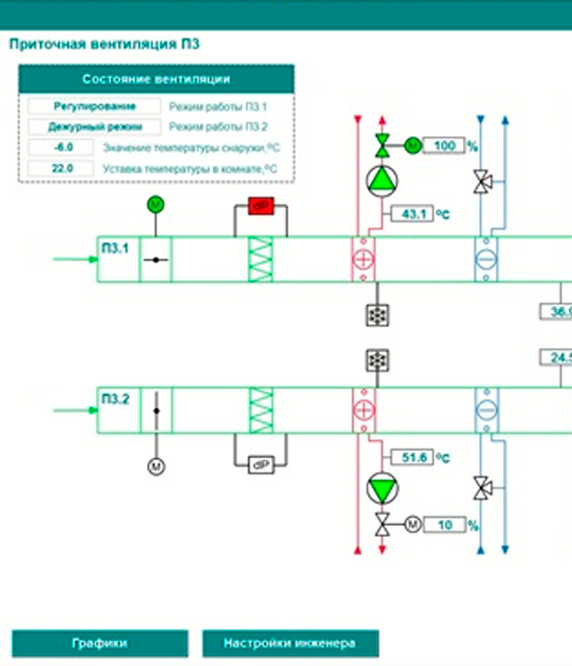

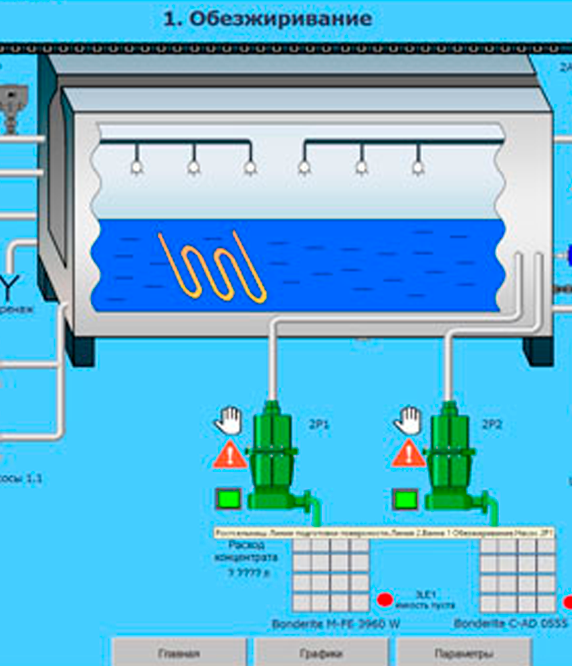

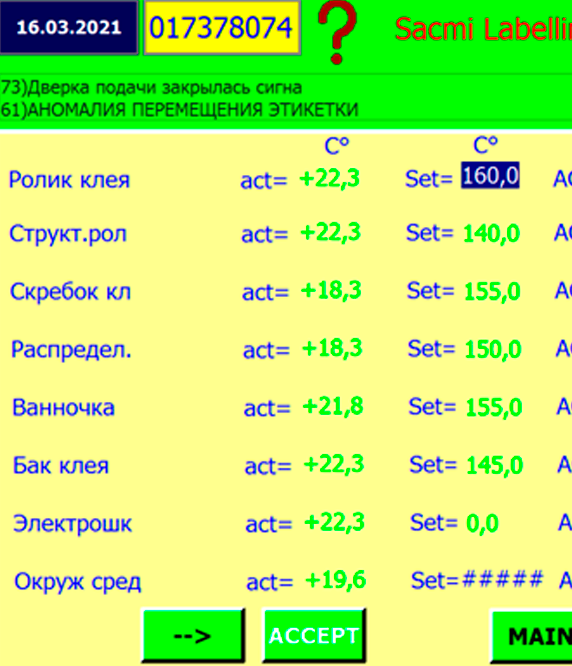

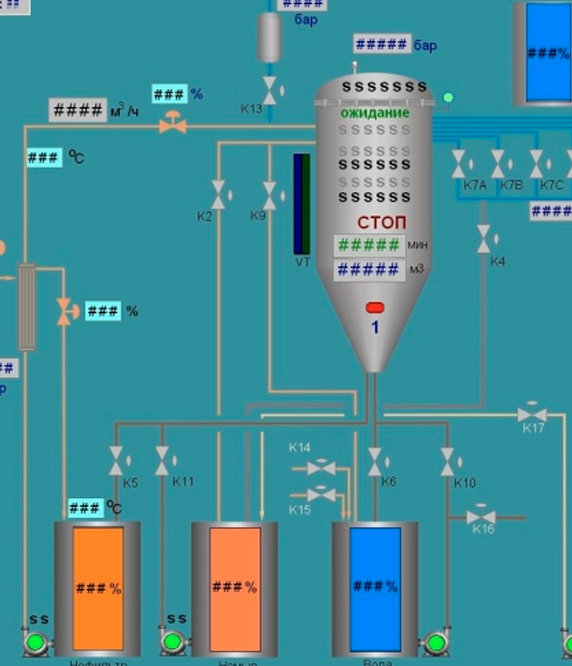

- Замер и отображение рабочих данных в реальном времени на панели управления на русском языке:

- Температура охлаждаемой воды на входе и выходе в контуре потребителя;

- Давление охлаждаемой воды на входе и выходе в контуре потребителя;

- Температура охлаждающей смеси на входе и выходедрайкуллера;

- Давление охлаждающей смеси на входе и выходедрайкуллера;

- Температура охлаждающей смеси на входе и выходе рабочего агрегата охлаждения;

- Давление охлаждающей смеси на входе и выходе рабочего агрегата охлаждения;

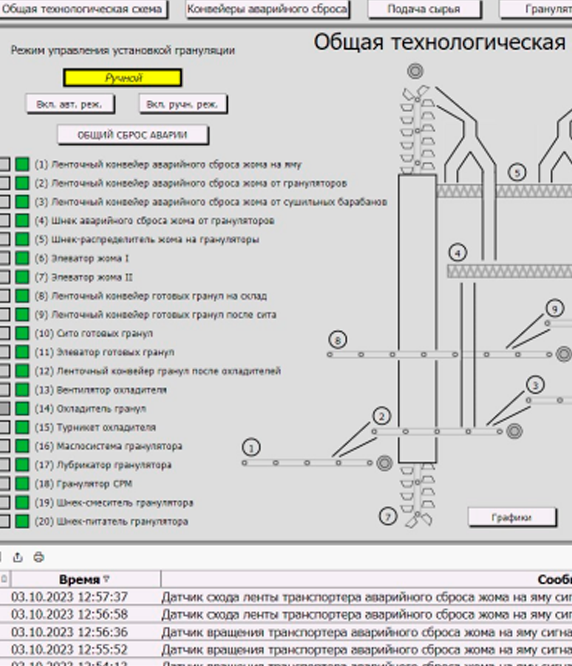

- Состояние основных агрегатов системы, «вкл.», «выкл.», «неиспр.», «зима», «лето»;

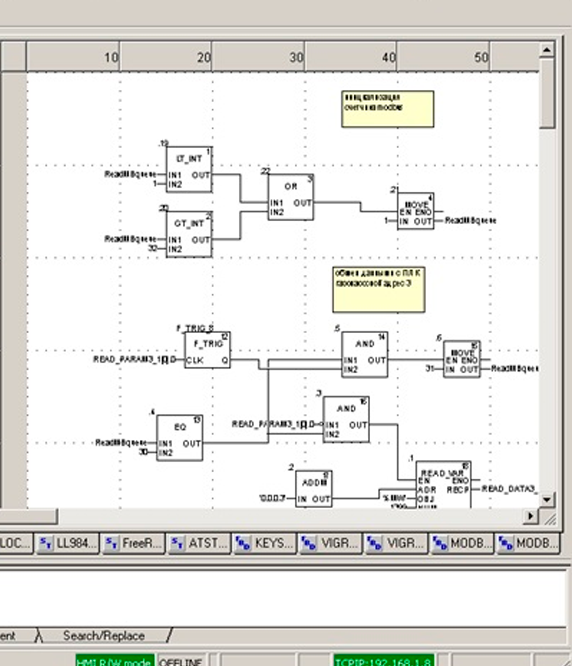

- Обеспечить переключение работы с основных на резервные узлы в случае выхода основных узлов за пределы рабочих параметров.

- Переключение производить подачей сигнала останова на контроллеры неисправных узлов, отсечением неисправных узлов с помощью предусмотренной электроприводной запорной арматуры и отключением электропитания неисправных узлов. Формировать сигнал неисправности на верхний уровень по протоколу, согласованному с Заказчиком.

- Обеспечить переключение режимов «зима»-«лето» с помощью предусмотренной запорно-регулирующей арматуры, и управлением режимом работы чиллеровEWWD210J-SS (работа / останов).

- Управлять режимом работы сухих градирен подачей управляющих сигналов на контроллеры управления, для поддержания заданных параметров хладагента в первичном контуре(работа / останов).

- Управлять работой насосных агрегатов вторичного контура для поддержания предусмотренных параметров (работа / останов).

- Формировать для передачи на верхний уровень информацию о текущих режимах работы системы холодоснабжения и состоянии агрегатов («вкл.», «выкл.», «неиспр.», «зима», «лето») по протоколу, согласованному с заказчиком.

- Выключать систему при поступлении внешнего аварийного сигнала из системы пожарной сигнализации.

- Электроприводная запорная арматура в составе системы холодоснабжения предназначена только для отсечения неиспользуемых агрегатов

- Для обеспечения выполнения задач регулирования предусмотреть дополнительные точки контроля параметров сред (датчики давления, и температуры, потока).

- Для контроля наружной температуры предусмотреть датчик температуры вне здания.

- Обеспечение алгоритма переключения режимов «зима-лето» согласно техническому заданию.

- Вывод истории работы системы за последние 30 дней с почасовой записью показателей, с возможностью выгрузки архива на сторонний носитель.

- Вывод аварийных сигналов и рекомендаций по их устранению на панель управления

- Дистанционный пуск и остановка

- Автоматическая система блокировок от недопустимых операций и действий обслуживающего персонала

- Описание принципиальной схемы холодильного центра в режиме «зима»-«лето»

Чиллер и драйкуллер работают в расчетном режиме, контур заполнен раствором пропиленгликоля 40% с температурным режимом 44/49°С. Клапана оснащены электроприводом. Клапаны, подающие раствор на конденсаторы,Y3-2,Y3-1открыты, клапаны Y4-1, Y4-2, подающие раствор на теплообменники, закрыты.

При достижении температуры окружающей среды, условно -5°С,холодильный центр переходит в режим естественного охлаждения по средствам дополнительного пластинчатого теплообменника. Клапаны, подающие раствор на конденсаторы Y3-2,Y3-1, переводятся в положение «закрыт», клапаны Y4-1, Y4-2, подающие раствор на теплообменники, переводятся в положение «открыт».

Раствор пропилен гликоля 40% с температурным режимом 5/8,8 °С циркулирует только в контуре теплообменник-драйкулер. Y3-2,Y3-1 закрыты, Y4-1, Y4-2 открыты. Нагрузка на теплообменник регулируется трехходовыми кранами К1-1, К1-2.

Условно принята система 1 в качестве рабочей. Клапан Y1-1 на контуре чиллер-драйкулер открыт, клапан Y5-1 на контуре чиллер-потребитель открыт, клапан Y6-1 на контуре драйкулер-теплообменник открыт. Все клапаны оснащены электроприводом.

В случае аварии любого элемента необходимо подать сигнал на выключение всех элементов системы 1 :драйкулер, насосная группа гликолевого контура, чиллер, насосная группа водяного контура. Перевести Y1-1, Y5-1, Y6-1 в положение «закрыт». Перевести Y1-2, Y5-2, Y6-2 в положение «открыт». Подать сигнал на запуск всех элементов системы 2.

- Обеспечить возможность ротации систем по наработке моточасов.

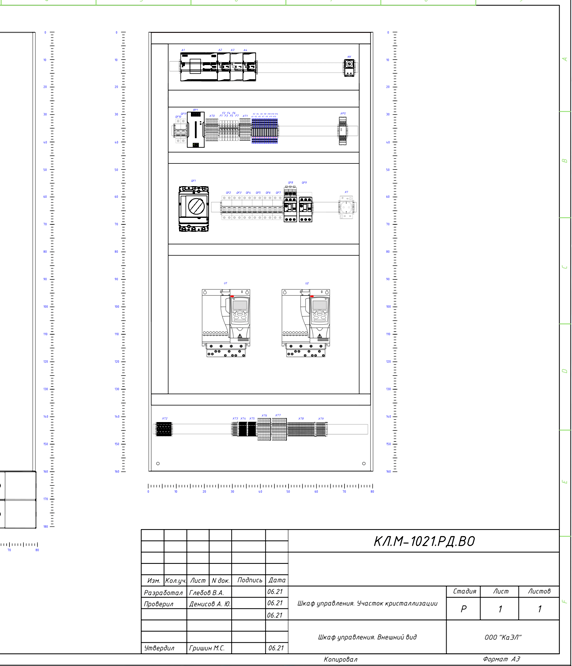

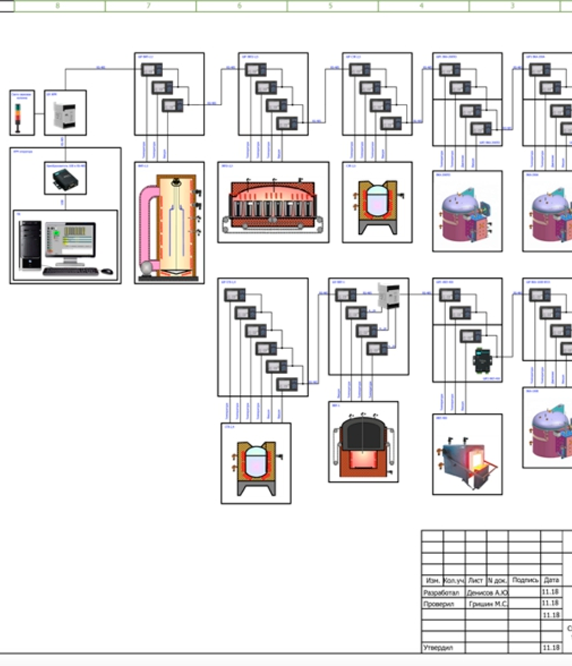

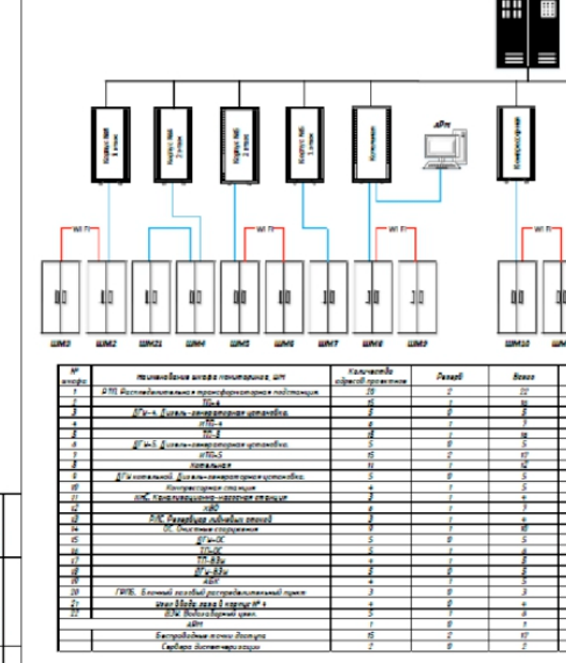

- Разработка рабочей документации в объеме:

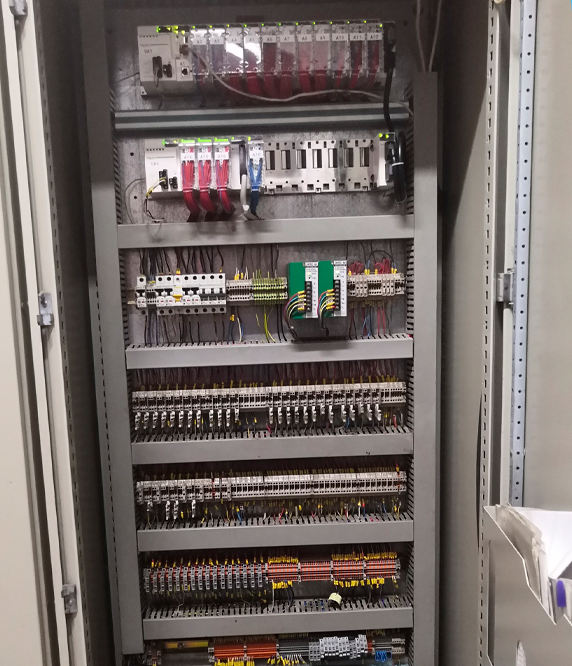

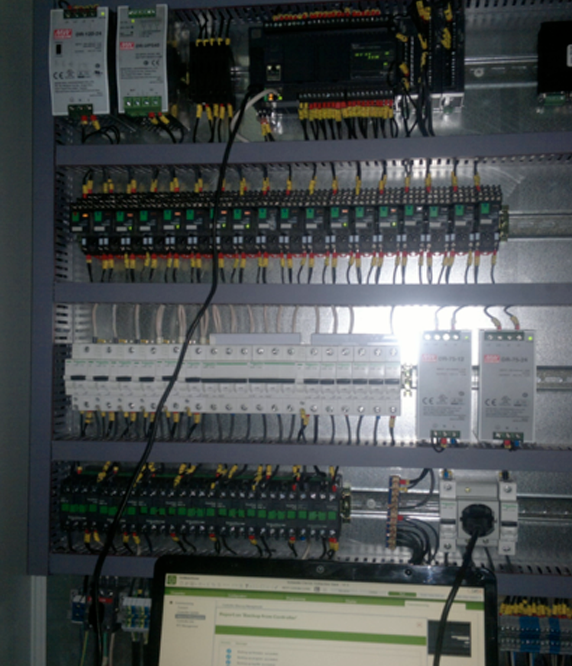

- Схема шкафа автоматического управления (ШАУ);

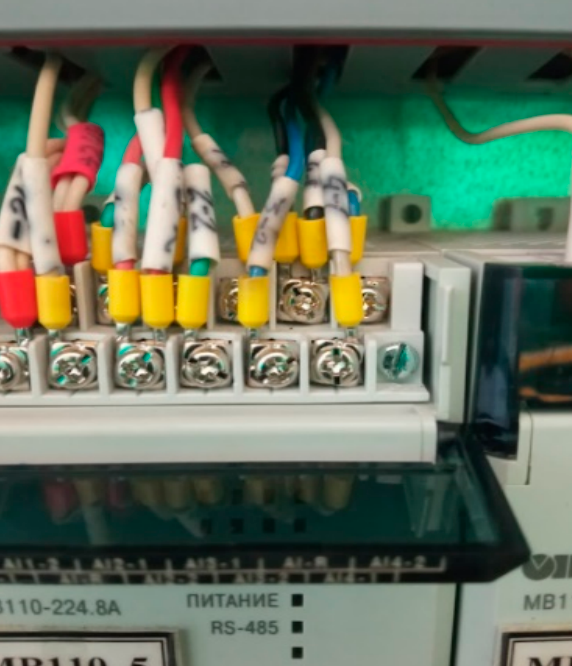

- Схема внешних электрических подключений ШАУ (датчики температуры, давления, щиты управления оборудованием, электроприводы).

- Кабельный журнал на основе схемы внешних электрических подключений.

- Поставка оборудования и комплектующих

- Разработка прикладного проекта для ПЛК

- Разработка прикладного проекта для HMI панели

- Пусконаладочные работы